Holzhof dispone di oltre 22.000 metri quadrati dedicati interamente alla produzione interna di arredi urbani e parchi gioco certificati. Gestiamo ogni fase del ciclo produttivo nei nostri stabilimenti: dalla lavorazione delle materie prime fino all’assemblaggio e al controllo qualità finale. Questo approccio garantisce il pieno controllo su ogni componente, assicurando massima precisione, qualità artigianale e una continuità imbattibile nella fornitura di ricambi.

Grazie a un parco macchine all'avanguardia con 11 centri di lavoro CNC e tecnologie laser, lavoriamo legno, alluminio e polietilene rispettando i più rigorosi standard europei (UNI EN 1176 per la sicurezza e UNI ISO 45001). Dal 1976, investiamo in innovazione per offrire soluzioni affidabili e durature destinate a scuole, aree verdi pubbliche, parchi urbani e spazi ricreativi privati.

La forza di Holzhof risiede nella gestione integrale della filiera. Questo ci permette di garantire non solo elevata resistenza e design, ma anche tempi di consegna rapidi e un ampio magazzino con prodotti spesso disponibili in pronta consegna. Scegliere Holzhof significa affidarsi a un partner che unisce tecnologia industriale e cura del dettaglio per un risultato sicuro e sostenibile.

Disponiamo di due pialle professionali, ideali per garantire superfici lisce, uniformi e di alta qualità su ogni tipo di legno. Questo strumento ci permette di eseguire lavorazioni precise e su misura e garantisce flessibilità e customizzazione dei prodotti, perchè ci permette di ottenere qualsiasi tipo e dimensione di profilo.

Disponiamo di quattro moderni centri di lavoro CNC dedicati alla lavorazione del legno. Grazie a questi impianti ad alta tecnologia, possiamo garantire massima precisione, qualità costante e grande flessibilità produttiva, realizzando sia prodotti standard che soluzioni su misura, sempre con elevati standard di affidabilità e finitura.

Per il trattamento del legno utilizziamo un impianto di autoclave che ci consente di garantire un’elevata protezione e una maggiore durata nel tempo. Acquistiamo esclusivamente legname di conifera nordica, selezionato per la sua qualità e resistenza. Il processo avviene interamente all’interno dei nostri stabilimenti: il legno viene prima lavorato e successivamente sottoposto al trattamento in autoclave, permettendo al prodotto impregnante di penetrare in profondità. In questo modo prolunghiamo sensibilmente la vita utile delle strutture.

Disponiamo di un moderno impianto per il termo trattamento del legno, progettato per garantire massima efficienza e qualità nel processo di stabilizzazione e durabilità del materiale. Grazie a un controllo preciso di temperatura, umidità e tempi di lavorazione, l’impianto permette di trattare il legno a temperature controllate fino a 220°C, in condizioni di sottovuoto o con l’introduzione di vapore, evitando così il rischio di combustione. Grazie a questo trattamento, il legno diventa più stabile dimensionalmente, più resistente agli agenti atmosferici, ai funghi e agli insetti, prolungandone sensibilmente la durata nel tempo senza l’utilizzo di additivi chimici.

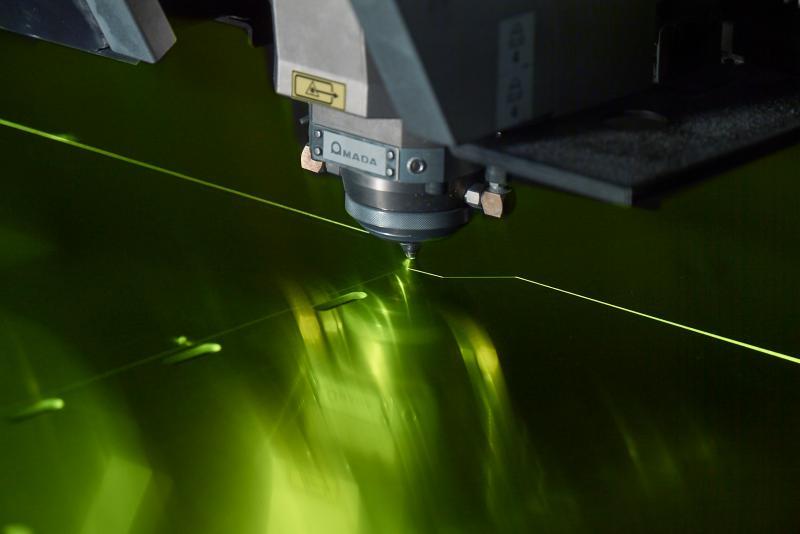

Utilizziamo macchinari di ultima generazione per il taglio delle lamiere, che garantiscono livelli di precisione tra i più elevati disponibili sul mercato. Questa tecnologia avanzata ci permette di ottenere tagli netti e perfetti, riducendo al minimo gli scarti e ottimizzando l’utilizzo dei materiali.Il nostro nuovo impianto, oltre a fornire prestazioni di altissimo livello, è progettato con un’attenzione particolare all’efficienza energetica. Grazie ai consumi ridotti, contribuisce significativamente al nostro impegno per la sostenibilità ambientale, riducendo l’impatto ecologico della produzione.

Per la saldatura dei prodotti standard utilizziamo due robot automatici ad alta precisione, che garantiscono uniformità, qualità e velocità nella produzione. Per i prodotti fuori standard, il lavoro è affidato a personale altamente specializzato e certificato, con patentino di saldatore e comprovata esperienza nella saldatura manuale. In questo modo assicuriamo massima affidabilità anche nelle lavorazioni più complesse e su misura.Inoltre, siamo certificati UNI EN 1090, a garanzia della conformità dei nostri processi di saldatura e fabbricazione strutturale secondo gli standard europei più rigorosi in ambito di sicurezza e qualità.

Disponiamo di quattro moderni centri di lavoro CNC dedicati alla lavorazione di alluminio. Grazie a questi impianti ad alta tecnologia, possiamo garantire massima precisione, qualità costante e grande flessibilità produttiva, realizzando sia prodotti standard che soluzioni su misura, sempre con elevati standard di affidabilità e finitura.

Disponiamo di diversi macchinari per la modellazione dei componenti metallici, come la curvatubi, calandra, pressa piegatrice, ecc. Grazie a un parco macchine costantemente aggiornato, siamo in grado di garantire precisione, efficienza e versatilità in ogni fase produttiva, adattandoci facilmente sia ai prodotti standard che a quelli personalizzati.

Disponiamo di tre moderni centri di lavoro CNC dedicati alla lavorazione del polietilene. Grazie a questi impianti ad alta tecnologia, possiamo garantire massima precisione, qualità costante e grande flessibilità produttiva, realizzando sia prodotti standard che soluzioni su misura, sempre con elevati standard di affidabilità e finitura.

Il nostro impianto per lo stampaggio rotazionale ci permette di realizzare componenti in polietilene di qualsiasi forma e dimensione, garantendo massima flessibilità progettuale e produttiva. Grazie alla produzione interna, possiamo gestire facilmente la disponibilità dei ricambi e ridurre sensibilmente i tempi di consegna, assicurando un servizio rapido ed efficiente ai nostri clienti.Inoltre, il processo produttivo avviene con un minore impatto ambientale: movimentiamo solo la materia prima in polvere, evitando trasporti su gomma di grandi volumi di prodotto finito, riducendo così le emissioni legate alla logistica.

12/01/2026 |

Leggi tutta la news20/11/2025 |

Leggi tutta la news